Transparente Kontrolle über alle Prozesse

Energiecontrolling in Verbindung mit Produktionsdaten ist heute unerlässlich. Eine Steigerung der Energieeffizienz ist mit dem TransGraph BDE-Modul aus dem Hause Vette möglich. Dieses Modul innerhalb der „TransGraph“-Anwendungswelt führt im täglichen Einsatz jedes Unternehmens zu einem Mehrwert und Kosteneffizienz und kann Schwachstellen analysieren, Kostenfallen präzisieren

und gleichzeitig Unternehmensprozesse optimieren.

Die Anforderung, auch komplexe Operationen auf einfache Weise zu realisieren, erfüllt die „BDE Betriebsdatenerfassung“. Zu erfassende Daten können

- von Hand eingegeben werden

- digital oder analog gemessen werden

- abgeleitet, berechnet werden.

Die Erfassung der gemessenen und berechneten Daten erfolgt periodisch in einem für jede Messstelle festgelegten Intervall. Bei der Sicherung eines eingegebenen oder erfassten Messwertes wird vom System automatisch eine Prüfung gegen die vom Benutzer definierten Grenzwerte durchgeführt. Im integrierten Meldesystem werden festgestellte Grenzwert-Verletzungen dokumentiert und sind jederzeit abrufbar.

Die wesentlichen Merkmale von „TransGraph“ „BDE-Betriebsdatenerfassung“ sind:

- vielfältige Ortsbestimmung der Messungen und Intervalle

- die Sicherung der Messungen in Intervallen ermöglicht effizientes Arbeiten

- ständige Transparenz aller Prozessdaten

- völlige Flexibilität durch Definition von Mess- und Kostenstellen

- manuelle oder automatische Dateneingabe

- hohe Sicherheit durch Melde- und Alarmmanagement

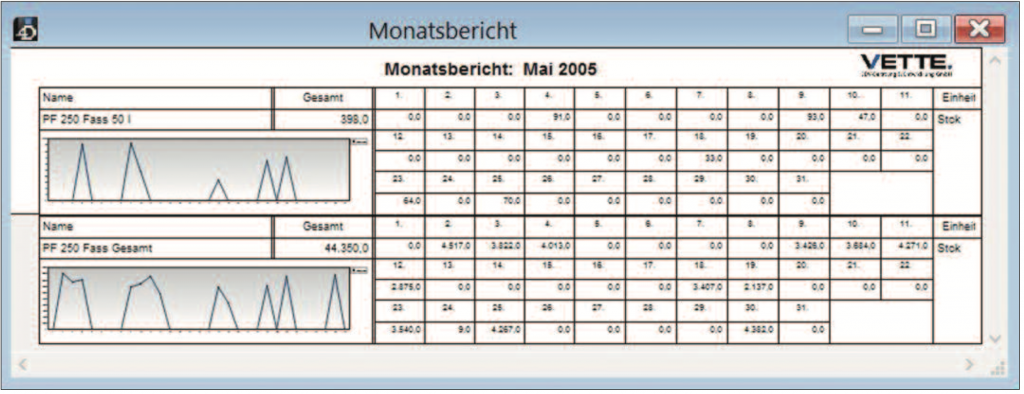

- einfache Erstellung von Tages-, Monats- und Jahresberichten.

Zwei „TransGraph“-Module treffen logisch aufeinander

Mit der Verbindung der beiden Module „PIMS Produktions-Management- System“ und „BDE Betriebsdatenerfassung“ wird innerhalb des Qualitätsmanagement-Systems „TransGraph“ eine kostbare und ideale Verbindung geschaffen, welche den Anwendern die Möglichkeit eröffnet, Effizienz- und Kostenpotenziale zur Steigerung ihrer Produktivität und Rentabilität zu heben.

Eine beispielhafte Anwendung könnte die Folgende sein: Die BDE-Messstellen, zum Beispiel Strom-, Wasser-Verbräuche aus dem Sudhaus etc., werden mit den definierten Produktionsberichten, zum Beispiel Sudberichte, verknüpft. Die Verknüpfung könnte zum Beispiel über die Anstellwürze erfolgen und somit wäre eine Beziehung zwischen den BDE-Daten und den produzierten Mengen möglich.

Ergänzend zu der datenseitigen Verknüpfung ist die tabellarische und grafische Darstellung der BDE-Daten innerhalb eines Produktionsberichtes möglich und gibt dadurch dem Anwender ganz neue und ideale Sicht auf seine Ist-Daten.

Die Vorteile für das Unternehmen sind vielfältig und beinhalten hohe Kosteneinsparungspotenziale:

- Einsparung des manuellen Suchens durch direkte Prozessdatenzuordnung in den Produktionsberichten

- eindeutiger Zeit-Informationsvorteil: die richtige Information

am richtigen Ort. Zum Beispiel: Was habe ich tatsächlich an Strom verbraucht? Darstellung in komprimierter Form, mit Summenfunktion und/oder Mittelwert - Erkennen von Wertespitzen und Ausreißern, grafisch/tabellarisch, Minimum /Maximum

- diverse Sichten auf die Daten. Zum Beispiel: Alle Sude eines Monats (Sudberichte) im Verhältnis zum Gesamt-Stromverbrauch im entsprechenden Monat; Mengen-Verhältnis

- Schwachstellenanalyse, Fehlererkennung im Prozess Zum Beispiel: hohe Verbräuche zu Zeiten von hohen Energie- Bezugskosten, Peek-Analyse, Erkennung von Abweichungen

- Zuordnung von Kosten in einem weiterführenden System wird erheblich erleichtert, da eindeutige Bezugsgrößen als Basis gegeben sind (Vorteile für die Kosten-/ Leistungsrechnung).

Jahren aus dem täglichen Produktionsablauf nicht mehr wegzudenken. Mit der Verknüpfung von Produktionsdaten und den für den Produktionsschritt erforderlichen Energieverbräuchen wird die Verteilung der Produktionskosten für uns jetzt einfacher durchschaubar. Vor allem bietet sich durch die Datenverknüpfung die Möglichkeit, Produktionsschritte sehr effizient durch gering- fügige Änderungen einzelner Produktionsparameter zu optimieren und direkt deren Einfluss auf den Energieverbrauch festzustellen. Hierdurch konnte bereits im hohen Maße Energie eingespart und unserem hohen Anspruch zunehmend effizienter zu produzieren, Rechnung getragen werden“, so Axel Spelzhaus, Leiter Betriebstechnik.